Zvyškové napätie zvárania je spôsobené nerovnomerným rozložením teplôt zvaru spôsobeným zváraním, tepelnou rozťažnosťou a kontrakciou zvarového kovu atď., takže konštrukcia zvárania nevyhnutne vytvára zvyškové napätie.

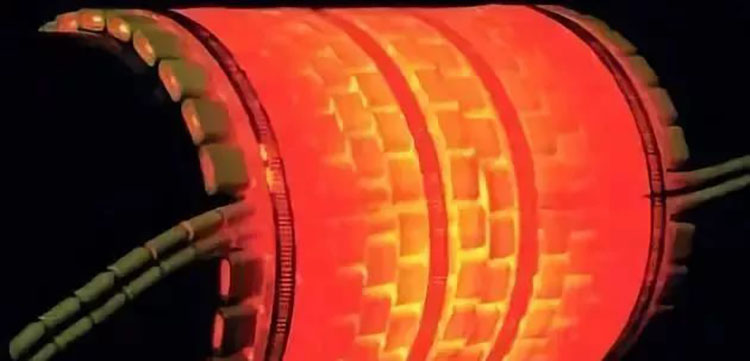

Najbežnejšou metódou na elimináciu zvyškového napätia je vysokoteplotné popúšťanie, to znamená zahriatie zvarenca na určitú teplotu a jeho udržanie po určitú dobu v peci na tepelné spracovanie a využitie zníženia medze prieťažnosti materiálu. pri vysokej teplote spôsobiť plastický tok na miestach s vysokým vnútorným napätím.Pružná deformácia sa postupne znižuje a plastická deformácia sa postupne zvyšuje, aby sa znížilo napätie.

1.Výber spôsobu tepelného spracovania

Vplyv tepelného spracovania po zváraní na pevnosť v ťahu a medzu tečenia kovu súvisí s teplotou tepelného spracovania a dobou výdrže.Vplyv tepelného spracovania po zváraní na rázovú húževnatosť zvarového kovu sa líši pri rôznych typoch ocele.

Tepelné spracovanie po zváraní vo všeobecnosti používa jedno vysokoteplotné temperovanie alebo normalizáciu plus vysokoteplotné temperovanie.Pre spoje plynového zvárania sa používa normalizácia a temperovanie pri vysokej teplote.Je to preto, že zrná plynového zvarového švu a tepelne ovplyvnená zóna sú hrubé a zrná je potrebné zjemniť, takže sa používa normalizačná úprava.

Jednorazová normalizácia však nemôže odstrániť zvyškové napätie, takže na odstránenie napätia je potrebné temperovanie pri vysokej teplote.Jednorazové strednoteplotné temperovanie je vhodné len na montáž a zváranie veľkých obyčajných nízkouhlíkových oceľových kontajnerov montovaných na mieste a jeho účelom je dosiahnuť čiastočnú elimináciu zvyškového napätia a dehydrogenácie.

Vo väčšine prípadov sa používa jedno vysokoteplotné temperovanie.Ohrievanie a ochladzovanie tepelného spracovania by nemalo byť príliš rýchle a vnútorné a vonkajšie steny by mali byť jednotné.

2.Metódy tepelného spracovania používané v tlakových nádobách

Existujú dva typy spôsobov tepelného spracovania tlakových nádob: jedným je tepelné spracovanie na zlepšenie mechanických vlastností;druhým je tepelné spracovanie po zváraní (PWHT).Všeobecne povedané, tepelné spracovanie po zváraní je tepelné spracovanie zváranej oblasti alebo zváraných komponentov po zváraní obrobku.

Špecifický obsah zahŕňa žíhanie na odľahčenie napätia, úplné žíhanie, tuhý roztok, normalizáciu, normalizáciu plus popúšťanie, popúšťanie, odľahčenie pri nízkej teplote, zrážacie tepelné spracovanie atď.

V užšom zmysle sa tepelné spracovanie po zváraní vzťahuje iba na žíhanie na uvoľnenie napätia, to znamená na zlepšenie výkonu zváracej zóny a odstránenie škodlivých účinkov, ako je zvyškové napätie zvárania, aby sa zváracia zóna rovnomerne a úplne zahriala. a súvisiace časti pod teplotným bodom fázového prechodu kovu 2 a potom proces rovnomerného chladenia.V mnohých prípadoch je diskutované tepelné spracovanie po zváraní v podstate tepelné spracovanie po zváraní na uvoľnenie napätia.

3.Účel tepelného spracovania po zváraní

(1).Uvoľnite zvyškové napätie zvárania.

(2).Stabilizuje tvar a veľkosť konštrukcie a znižuje skreslenie.

(3).Zlepšite výkon základného kovu a zváraných spojov vrátane:

a.Zlepšite plasticitu zvarového kovu.

b.Znížte tvrdosť tepelne ovplyvnenej zóny.

c.Zlepšiť lomovú húževnatosť.

d.Zlepšite silu únavy.

e.Obnovte alebo zvýšte medzu klzu zníženú pri tvárnení za studena.

(4).Zlepšite schopnosť odolávať stresovej korózii.

(5).Ďalej uvoľňovať škodlivé plyny vo zvarovom kove, najmä vodík, aby sa zabránilo vzniku oneskorených trhlín.

4.Úsudok o nevyhnutnosti PWHT

To, či je pre tlakovú nádobu potrebné tepelné spracovanie po zváraní, by malo byť jasne špecifikované v projekte, čo vyžaduje súčasný konštrukčný kód tlakovej nádoby.

U zváraných tlakových nádob je veľké zvyškové napätie v zóne zvárania a nepriaznivé účinky zvyškového napätia.Prejavuje sa len za určitých podmienok.Keď sa zvyškové napätie spojí s vodíkom vo zvare, podporí to vytvrdzovanie tepelne ovplyvnenej zóny, čo vedie k tvorbe studených trhlín a oneskorených trhlín.

Keď sa statické napätie zostávajúce vo zvare alebo dynamické namáhanie pri zaťažovacej prevádzke skombinuje s koróznym pôsobením média, môže dôjsť k prasklinovej korózii, čo je takzvaná napäťová korózia.Zvyškové napätie pri zváraní a vytvrdzovanie základného kovu spôsobené zváraním sú dôležitými faktormi korózneho praskania pod napätím.

Výsledky výskumu ukazujú, že hlavným vplyvom deformácie a zvyškového napätia na kovových materiáloch je zmena kovu z rovnomernej korózie na lokálnu koróziu, teda na medzikryštalickú alebo transkryštalickú koróziu.Samozrejme, korózne praskanie aj medzikryštalická korózia kovov sa vyskytujú v médiách, ktoré majú pre tento kov určité vlastnosti.

V prítomnosti zvyškového napätia je rozdielne podľa zloženia, koncentrácie a teploty korozívneho média, ako aj rozdielov v zložení, štruktúre, stave povrchu, stave napätia atď. základného kovu a zóny zvárania. , takže korózia Povaha poškodenia sa môže zmeniť.

5.Úvaha o komplexnom účinku PWHT

Tepelné spracovanie po zváraní nie je absolútne prospešné.Vo všeobecnosti je tepelné spracovanie po zváraní prospešné na zmiernenie zvyškového napätia a vykonáva sa iba vtedy, keď existujú prísne požiadavky na koróziu pod napätím.Skúška rázovej húževnatosti vzorky však ukazuje, že tepelné spracovanie po zváraní nie je dobré pre húževnatosť naneseného kovu a tepelne ovplyvnenú oblasť zvaru a niekedy môže dôjsť k medzikryštalickému praskaniu v rozsahu zhrubnutia zŕn tepelného zvárania. postihnutá zóna.

Okrem toho sa PWHT spolieha na zníženie pevnosti materiálu pri vysokej teplote, aby sa dosiahlo uvoľnenie napätia.Preto počas PWHT môže štruktúra stratiť tuhosť.Pri konštrukciách, ktoré využívajú celkovú alebo čiastočnú PWHT, sa musí pred tepelným spracovaním zvážiť zvar pri vysokej teplote.podporná kapacita.

Preto pri zvažovaní, či vykonať tepelné spracovanie po zváraní, je potrebné komplexne porovnať výhody a nevýhody tepelného spracovania.Z hľadiska štrukturálneho výkonu existuje jedna strana na zlepšenie výkonu a druhá na zníženie výkonu.Rozumný úsudok by sa mal urobiť na základe komplexného zváženia týchto dvoch aspektov.

Čas odoslania: 20. júna 2023